在工業4.0和中國制造2025的浪潮下,制造企業正加速向智能化、數字化轉型升級。制造執行系統作為連接企業計劃層(ERP)與車間控制層(PLC/SCADA)的核心樞紐,其重要性日益凸顯。一套完整的智能工廠MES系統總體解決方案,并輔以專業、持續的信息系統運行維護服務,已成為企業構建核心競爭力、實現精益生產與卓越運營的關鍵。

一、智能工廠MES系統總體解決方案

智能工廠MES解決方案旨在通過信息技術與制造技術的深度融合,實現生產全過程的透明化、數字化與智能化管理。其核心架構與功能模塊設計通常涵蓋以下幾個方面:

- 總體目標與設計原則:方案以實現生產實時可視化、過程可追溯、質量可管控、資源高效協同、決策數據驅動為核心目標。設計遵循標準化、模塊化、集成化、可擴展及高可用性原則,確保系統能夠靈活適應業務變化與技術演進。

- 核心功能模塊:

- 生產計劃與調度:接收ERP的生產訂單,進行高級排程與優化,生成詳細的車間作業指令,實現資源(人、機、料、法、環)的精準調度。

- 生產過程管理:實時采集設備、工位、人員數據,監控生產進度、工藝參數執行情況,確保生產過程嚴格按照標準執行。

- 物料與倉儲管理:實現從原材料入庫、齊套配送、在制品流轉到成品入庫的全流程跟蹤與管理,支持先進先出、批次追溯等。

- 質量管理:集成質量檢驗標準,支持首檢、巡檢、完工檢等全流程質量控制,實現質量數據的自動采集、統計分析與問題追溯(SPC)。

- 設備管理:監控設備運行狀態(OEE)、進行預防性維護(TPM)計劃管理、記錄故障與維修歷史,提升設備綜合利用率。

- 追溯體系:建立從原材料批次、生產過程參數、操作人員、檢驗結果到成品序列號的完整正向與反向追溯鏈條,滿足質量管控與合規要求。

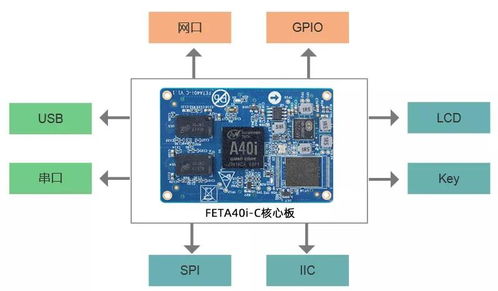

- 數據采集與集成:通過IoT平臺、SCADA系統、PLC、條碼/RFID、手持終端等多種方式,自動、實時采集現場數據,并與ERP、PLM、WMS、自動化設備等系統深度集成,消除信息孤島。

- 可視化與決策支持:通過電子看板、移動APP、管理駕駛艙等方式,實時展示生產狀態、績效指標(KPI),為各級管理人員提供數據驅動的決策依據。

- 技術架構:采用先進的微服務、云計算、邊緣計算、大數據、工業互聯網平臺等技術,構建穩定、安全、靈活、高性能的系統平臺,支持海量數據的高并發處理與分析。

- 實施路徑:通常遵循“總體規劃、分步實施、試點先行、逐步推廣”的策略,包括現狀診斷、藍圖設計、系統開發與配置、集成測試、上線切換、用戶培訓等關鍵階段,確保項目成功落地。

二、信息系統運行維護服務

MES系統的成功不僅在于建設,更在于長期的穩定運行與持續優化。專業的信息系統運行維護服務是保障MES價值持續發揮的生命線。其主要內容包括:

- 系統支持與事件管理:提供7x24小時的技術支持熱線與在線服務,快速響應并解決用戶在日常操作中遇到的系統報錯、功能疑問、性能異常等問題,建立事件處理閉環。

- 系統監控與性能管理:對MES系統的服務器、數據庫、網絡、應用服務進行全天候監控,定期進行性能分析與容量評估,預防潛在風險,確保系統高可用性。

- 變更與發布管理:對因業務需求變化、功能優化、bug修復等引起的系統配置變更、程序更新、補丁安裝進行規范化管理,包括變更評估、測試、發布計劃與回滾方案,最大限度降低變更風險。

- 數據備份與災難恢復:制定并執行定期的數據備份策略,建立不同級別的災難恢復預案(RTO/RPO),定期進行恢復演練,保障核心業務數據安全與業務連續性。

- 安全運維管理:定期進行系統漏洞掃描、安全加固、權限審計與訪問控制,防范網絡攻擊與數據泄露,確保系統符合信息安全等級保護等相關要求。

- 知識管理與培訓服務:持續更新系統操作手冊、維護知識庫,并針對新員工或新增功能提供定期或不定期的培訓,提升用戶操作能力與運維團隊技術水平。

- 持續優化與升級服務:結合業務發展需求與技術發展趨勢,提供系統功能優化建議、性能調優、版本升級規劃與實施服務,使MES系統能夠持續匹配企業戰略,挖掘數據價值。

###

智能工廠MES系統總體解決方案為企業描繪了數字化生產的藍圖,而專業、體系化的信息系統運行維護服務則是這幅藍圖得以長久鮮活的保障。兩者相輔相成,共同構成了制造企業數字化轉型的堅實底座。企業應在選型與建設之初,就將“建運一體”的理念貫穿始終,選擇具備強大實施與運維服務能力的合作伙伴,方能確保智能制造的投入產生長期、穩定的回報,在激烈的市場競爭中行穩致遠。